0 引言

乌鲁木齐市城市轨道交通近期建设规划(2012~2019年),城市轨道交通共规划有 7 条线路,总长度 212.46 公里,本次建设规划拟先期实施其中的 1 号线、2 号线一期工程。

1 号线:起点位于主城区南部的三屯碑、南郊客运站,以地下线方式沿胜利路、解放路、新民路、南湖路、新医路、北京路,跨铁路线至城北新区,终点止于乌鲁木齐地窝铺国际机场。全长约 27.06 公里,全部为地下线,2018 年底有望通车。

2 号线一期工程:是乌鲁木齐市首期建设规划被国家发展改革委批准的 1 条轨道线网骨干线路,总投资 148.55 亿元。共设车站 16 座,延安路站、边防局站、大湾站、二道湾站、教育学院站、自治区政府站、南门站、立交桥站、碾子沟站、南昌小区站、农业大学站、马料地站、平川路站、站前街站、 高铁站、华山路站。

根据乌鲁木齐市相关地勘资料进行归纳总结及 GB/T 50476-2008《混凝土结构耐久性设计规范》对地下水质及地下土质中硫酸根离子浓度,镁离子浓度,酸碱度、侵蚀性二氧化碳浓度等相关指标进行环境作用等级划分,可将乌鲁木齐市地下部分环境作用等级划分为 V-C~V-E。

1 原材料选取

根据《乌鲁木齐市高性能混凝土相关技术要求》(乌建发[2014] 47 号),乌建发 [2014]291号“关于高性能混凝土检测有关事宜的通知”选用原材料:

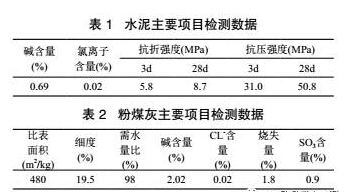

1.1 水泥

天宇华鑫 P·O 42.5R 水泥,其检测依据 GB 175-2007《通用硅酸盐水泥》,主要项目检测数据见表 1 所示。

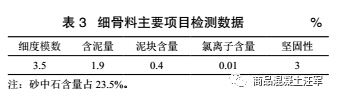

1.2 粉煤灰

红雁池二电厂 F·II 级粉煤灰,检测标准采用 GB/T 1596-2005《用于水泥和混凝土中的粉煤灰》,主要项目检测数据见表 2 所示。

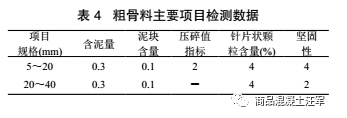

1.3 骨料

细骨料:就近取材采用新疆本地生产的粗砂,检测标准 JGJ 52-2006《普通混凝土用砂、石质量及检验方法标准》要求,主要项目检测数据见表 3 所示。

粗骨料:采用新疆和源混凝土生产的卵石,级配方式:5~20mm、20~40mm 两粒级,依照检测标准 JGJ 52-2006 《普通混凝土用砂、石质量及检验方法标准》要求,主要项目检测数据见表 4 所示。

1.4 外加剂

本次试配试验所用外加剂如下:

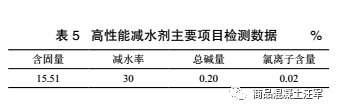

1.4.1 高性能减水剂

采用苏博特聚羧酸高性能减水剂,检测依据 GB 8076-2008《混凝土外加剂》、GB/T 8077-2012《混凝土外加剂匀质性试验方法》以及 GB 50119-2013《混凝土外加剂应用技术规范》,主要项目检测数据见表 5 所示。

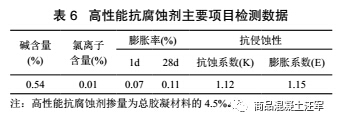

1.4.2 高性能抗腐蚀剂

为改善混凝土内部结构,提高其耐久性为掺入,检测依据 JC/T 1011-2006《混凝土抗硫酸盐类侵蚀防腐剂》要求,主要项目检测数据见表 6 所示。

1.5 试配用水

高性能混凝土配合比试验研究所用水为乌鲁木齐地下水,水质各项指标均符合 JGJ 63-2006《混凝土用水标准》中的技术要求。

2 混凝土配合比优化设计及性能试验

2.1 混凝土配合比优化设计

目前,乌鲁木齐市轨道交通工程均属于地下结构,埋深达 6m 之多,在冰冻线之下,设计年限 100 年。

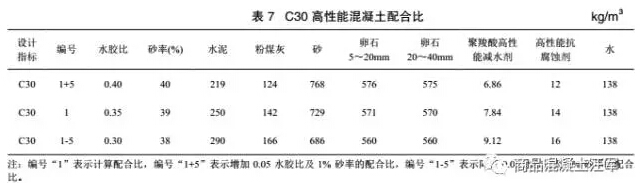

参照 JGJ 55-2011《普通混凝土配合比设计规程》并结合混凝土配合比进行设计及生产经验,兼以低水胶比、低单方用水量等进行优化设计,混凝土配合比设计以满足设计指标要求的情况下,坚持工作性、力学性能及耐久性设计的统一,兼顾安全可靠、经济合理性。采用假定质量法计算单位体积混凝土各项材料用量。粗细骨料处于干燥状态,以计算配合比的基础上分别上下增减 0.05 的水胶比、上下增减 1% 的砂率,并保持用水量不变下从保证混凝土力学性能角度设计三个不同的配合比,高性能抗腐蚀剂采用外掺法(掺3.5%),5~20mm 与 20~40mm 卵石采用 1:1 的比例掺入,聚羧酸高性能减水剂采用推荐掺量 2.0% 计,具体结果如表 7 所示。

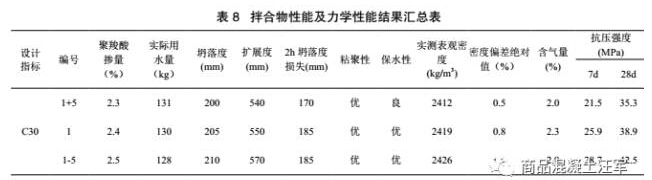

2.2 混凝土拌合物性能

混凝土拌合物性能采用 GB/ T 50080-2002《普通混凝土拌合物性能试验方法标准》进行检测,试配以混凝土出机工作性,经时坍落度损失以及单方实际用水量为控制重点。其中,根据轨道交通用混凝土特点,坍落度控制范围为180~220mm,具体试验结果见表 8 所示。

根据上文中聚羧酸减水剂含固量 15.51% 的比例换算可知,本次试验中实际用水量加上聚羧酸减水剂中的含水量与设计用水量相等,即试验中设计用水全部用于提供混凝土工作性;出机坍落度以轨道交通设计坍落度范围 180~220mm进行设计,经过试验室静置放置 2 小时,其坍落度经时损失约 30mm 左右,状态良好;实测混凝土拌合物表观密度与理论表观密度设计值 2400kg/m3 偏差在 ±2%,符合标准规定,无须对配合比中每项材料用量的校正。

2.3 混凝土力学性能

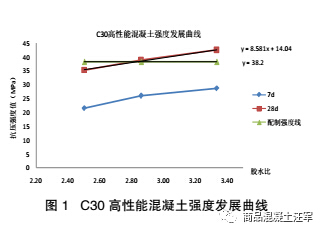

根据设计指标 C30 中的三个配合比的水胶比,7d、28d抗压强度值绘制胶水比与强度发展曲线,具体见图 1 所示。

由图 1 两直线公式(y=38.2,y=8.581x+14.04)联立得本配合比设计下达到配制强度时的胶水比值,经计算得胶水比为 2.82,则水胶比为 0.35,与 C30 配合比中编号为 1 的初步配合比水胶比(0.35)相同,即编号为 1 的配合比符合混凝土配合比设计要求,无需修正。

2.4 混凝土耐久性能

依据相关标准规范以及轨道交通工程设计要求,高性能混凝土包含了抗渗性能、抗冻性能、碳化性能、抗硫酸盐侵蚀性能等耐久性能。根据新疆地质水质特性,本文就根据 GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》对混凝土电通量、氯离子迁移系数、抗水渗透性能、抗硫酸盐侵蚀等混凝土耐久性试验研究,以 JGJ/T 193-2009《混凝土耐久性检验评定标准》进行等级划分,具体结果如下所示:

2.4.1 抗渗性能

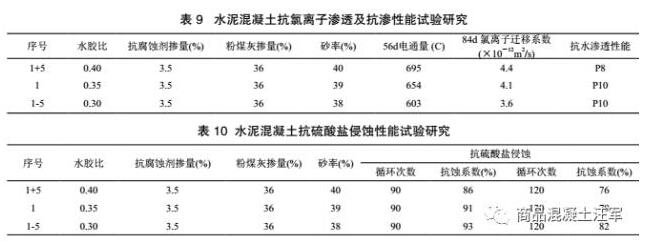

水泥混凝土抗渗性是指抵抗水、油等液体在压力作用下渗透的性能。混凝土的抗渗性主要与混凝土的密实度和孔隙率及孔隙结构等因素有关,通常混凝土密实性越高,空隙率越低,孔隙小且分布均匀,混凝土抗渗能力越强。本文对上述三个配合比均进行了混凝土电通量、氯离子迁移系数(RCM 法)及抗水渗透性能进行了测定,具体试验结果见表 9 所示。

依据 JGJ/T 193-2009《混凝土耐久性检验评定标准》进行等级划分:抗氯离子渗透(电通量法)为 Q-IV 级,抗氯离子渗透(RCM 法)为 RCM-II 级。

2.4.2 抗硫酸盐侵蚀性能

水泥混凝土硫酸盐侵蚀破坏是一个复杂的物理化学过程,其实质是外界侵蚀介质中的 SO42- 通过孔隙进入混凝土内部与水泥水化反应生成的 Ca(OH)2 和水化铝酸盐等反应生成膨胀性产物而产生膨胀内应力,当膨胀内应力超过混凝土的抗拉强度时,就会使混凝土产生裂缝并进一步恶化,最终导致混凝土结构失去初始能力。根据结晶产物和破坏形式的不同,可将硫酸盐侵蚀破坏分为以下类型:钙矾石膨胀破坏、石膏型膨胀破坏、Mg2+ 和 SO42-复合侵蚀等。

本研究采用 GB/T 50082-2009《普通混凝土的长期性能和耐久性能试验方法标准》中以浸泡→风干→(80±5)℃ 烘干→冷却为一个循环(24 小时)的试验流程进行试验,具体试验结果见表 10。

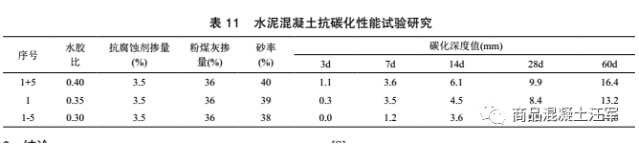

2.4.3 碳化性能

混凝土的碳化是混凝土所受到的一种化学腐蚀。空气中 CO2 气渗透到混凝土内,与其碱性物质起化学反应后生成碳酸盐和水,使混凝土碱度降低的过程称为混凝土碳化,又称作中性化。同时,随着水的蒸发,混凝土内部空隙也随之增加,导致了混凝土的收缩及碳化的进一步深入。有研究表明:选择合适的水泥品种,优化配合比,适量的外加剂,高质量的原材料,科学的搅拌和运输,及时的养护,确保混凝土的密实性;涂层保护等措施能有效的缓解混凝土碳化反应的发展。

本研究采用 GB/T 50082-2009《普通混凝土的长期性能和耐久性能试验方法标准》中以二氧化碳浓度保持在(20±3)%、相对湿度控制在 (70±5)%、温度控制在 (20±2)℃进行碳化,最后测定各个龄期下的碳化深度值评价混凝土抗碳化能力,具体试验结果见表 11 所示。

依据 JGJ/T 193-2009《混凝土耐久性检验评定标准》进行等级划分:本次试验混凝土碳化性能为 T-IV 级(以 28d 龄期计)。

2.4.4 早期抗裂性能

混凝土早期裂缝产生原因主要有混凝土塑性收缩及沉降收缩导致。本研究就配合比设计下对混凝土塑性收缩下导致混凝土早期开裂进行试验。沿用 GB/T 50082-2009《普通混凝土的长期性能和耐久性能试验方法标准》中以 800mm×600mm×100mm 的薄板型模具,模具内设有 7 根裂缝诱导器,以温度为 (20±2)℃、相对湿度 (60±5)%,试件表面中心处风速不小于 5m/s 的参数进行控制,(24±5)h 测度裂缝。

3 结论

(1)本研究就乌鲁木齐地质水质勘探资料结合相关标准进行环境作用等级进行划分,对应设计混凝土配合比。

(2)本研究立足低水胶比、低单方用水量、掺入优质矿物外加剂、采用聚羧酸系高性能减水剂等角度进行高性能混凝土配合比设计,以工作性-力学性能-耐久性能的主线进行试验开展,最终以满足施工要求、力学性能合格、长期及耐久性能优异的配合比作为理论配合比。

(3)综合高性能混凝土工作性、力学性能、耐久性能及经济性能可得出水胶比 0.35、砂率 39%、单方水用量138kg、粉煤灰掺量36%、抗腐蚀剂 3.5% 等设计指标下能得到较好的高性能化。

(4)鉴于本地原材料所限,本研究采用单掺粉煤灰的形式设计高性能配合比及试验研究,针对某些施工部位混凝土(如大体积混凝土),需进一步寻求可行性论证。

(5)耐久性以 GB/T 50082-2009《普通混凝土的长期性能和耐久性能试验方法标准》为试验依据,未根据地质水质具体各离子浓度进行对应试验研究及关联因子的建立。